Ontdek de transformerende kracht van Vertical Lift Modules (VLM's) in deze diepgaande blogpost. In dit interview met Andy Van Mieghem, managing director van Vanas Engineering onthullen we hoe VLM's de magazijnlogistiek hervormen door de unieke combinatie van ruimtebesparing en efficiëntie. Kom meer te weten over de pioniersrol van Vanas Engineering in het implementeren van meer dan 1750 van deze geavanceerde systemen in de Benelux en de reden achter hun succesvolle samenwerking met Modula, de wereldleider in VLM-technologie. Ontdek hoe software de prestaties van deze hardware verhoogt en welke specifieke uitdagingen VLM's kunnen aangaan in de toekomst.

Vanas Engineering heeft al meer dan 1750 VLM’s geplaatst in de Benelux

Beginnen bij de basis: wat is een VLM?

Een Vertical Lift Module (VLM) is een verticaal "automated storage and retrieval system" (AS/RS), bestaande uit lades aan de voor- en achterkant en een lift die de lades verticaal opslaat. Dit systeem wordt gebruikt als een verticale opslagtoren voor kleine goederen en brengt via het goods-to-man principe de goederen tot bij de operator. De machines hebben een hoogte van 3 tot 20 meter en maken zo optimaal gebruik van de volledige beschikbare hoogte van het magazijn van de klant.

De Evolutie van Vanas Engineering

Vanas begon in 1989 met paternosters, eenvoudige systemen waarbij alles aan één ketting hangt en de legborden tot bij de operator worden gedraaid. Het voordeel van dat systeem was dat het al beter gebruik maakte van de hoogte van het magazijn van de klant. Zelfs vandaag de dag laten veel klanten veel hoogte onbenut in hun magazijn. Het plaatsgebrek dat er was, werd opgelost door de paternosterkasten.

De vervolgstap van een paternoster was een VLM. Een paternoster is goed, maar het nadeel is dat het werkt volgens een legbordenprincipe met vaste hoogtes waarbij men ook altijd met de handen in het systeem moet grijpen om de goederen eruit te halen. Dit systeem kan niet optimaal worden gevuld, tenzij de producten allemaal dezelfde hoogte hebben, zoals bij A4-mappen in burelen. Daarvoor is een paternoster nog steeds een goed systeem. Maar zodra men begint in een logistieke omgeving met variaties van producthoogtes en productdieptes, zijn er redelijk wat beperkingen.

Na de paternoster werden liften ontwikkeld die werken volgens een ladenprincipe in plaats van een legbordenprincipe, waarbij grote laden worden gepresenteerd, zodat men meerdere producten achter elkaar kan opslaan en ze in een werkopening worden gepresenteerd waardoor men ergonomisch kan werken. Het is te vergelijken met een schuiflade in de keuken, waarbij men alles gepresenteerd ziet. Met als bijkomend voordeel dat de lift altijd de hoogte van de lade meet en altijd alleen die hoogte en producthoogte gaat gebruiken die nodig is om het opslagsysteem op een zeer flexibele manier op te slaan, waardoor men veel meer ruimte kan besparen dan met een paternostersysteem.

Deze evolutie werd door de markt positief ontvangen, waardoor ongeveer 95% overstapte van paternoster naar liftsysteem. Ook de betere software voor VLM's droeg sterk bij aan deze evolutie. Paternosters zijn nu vooral nog relevant voor lage gebouwen tot 3 meter hoog of voor producten die heel standaard zijn, zoals ringmappen.

Wat doet deze software? Werkt deze alleen op de VLM’s van Modula?

Vanas heeft software ontwikkeld die niet specifiek is gericht op een bepaald merk. Ze hebben hun eigen software ontworpen die verschillende systemen kan aansturen, zoals rekken, VLM's, rollenbanen en orderpicksystemen. Het is dus geschikt voor meerdere merken. Er zijn klanten die andere merken van VLM's hebben, maar toch bij Vanas aankloppen om de prestaties van hun systemen te verbeteren met onze WMS-software en inslagmodules. Daarnaast hebben ze de koppeling gemaakt met verschillende ERP-systemen.

Wat waren de belangrijkste criteria bij het kiezen van een leverancier voor verticale opslagliften?

Bij het aangaan van partnerschappen is het voor Vanas essentieel dat ze een partner hebben met een sterk product en die blijft investeren in innovatie en ontwikkeling. Uiteraard zijn bedrijfszekerheid en een sterke organisatie vanzelfsprekendheden. Vanas wil ook controle hebben over de software en de mogelijkheid om mee te denken over technische verbeteringen. Deze kwaliteiten vond Vanas terug bij Modula, omdat ze enorm sterk waren in het ontwikkelen van brede heavy duty machines zonder grote meerkosten. Bovendien biedt het externe dual tray systeem de mogelijkheid om wisselsystemen aan de lift tot 3 seconden te beperken, waardoor het aantal wachttijden van de magazijniers sterk wordt verminderd.

Waarom heeft Vanas destijds gekozen voor Modula?

Vanas koos destijds voor Modula als partner vanwege hun innovatieve en ambitieuze karakter, evenals hun groeiend succes als derde grootste producent van VLM's wereldwijd. Nu, 11 jaar later, is Modula uitgegroeid tot de nummer 1 producent van VLM's wereldwijd, mede dankzij hun continue investeringen in innovatie. Tijdens de start van hun samenwerking had Modula slechts één fabriek in Italië, maar inmiddels hebben ze vijf fabrieken over de hele wereld met nog betere technologieën en prestaties van hun machines. Vanas en Modula delen eenzelfde mindset en visie.

Daarnaast speelde de aanwezigheid van AP Logistics, een rechtstreekse klant van Modula met meer dan 40 liften operationeel sinds 1998, een belangrijke rol in de keuze van Vanas voor Modula. Vanas zag in Modula een betrouwbare en kwaliteitsvolle partner die goede ondersteuning bood vanuit Italië aan een bedrijf in Nederland. Immidels heeft Vanas zijn eigen servicenetwerk in de Benelux die de 1600 VLM's voorziet van onderhoud.

Welke specifieke problemen of uitdagingen lossen VLM’s op?

Een VLM lost het plaatstekort op door de hoogte van het gebouw optimaal te benutten. Deze machine meet elke lade en zorgt ervoor dat er geen ongebruikte ruimte in de machine overblijft, wat kan leiden tot plaatsbesparing tot wel 90% bij klanten. Hierdoor kunnen klanten tot 4-5 keer zoveel goederen op dezelfde grondoppervlakte opslaan. De VLM werkt volgens het Goods-to-Man principe, waarbij de laden naar de ergonomische golden zone worden gebracht en stofarm worden opgeslagen. Dit bespaart veel loopafstand, omdat de producten aan de operator worden gepresenteerd in plaats van andersom.

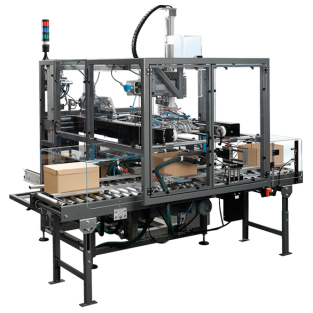

Hoewel het gebruik van een liftsysteem niet altijd tijdbesparend is ten opzichte van het rondlopen in een magazijn, moet de vraag worden gesteld welke voordelen een liftsysteem biedt in combinatie met de juiste software en automatisering, zoals rollenbanen. In dat geval kan er sprake zijn van een aanzienlijke verhoging van de prestaties van de orderpicksnelheid. Met behulp van 2 tot 3 liften, software en een stuk rollenbaan kan een pickstation worden opgezet waarbij meerdere orders tegelijk worden gelanceerd in een batchpickingsysteem. Door de liften met de software van Vanas in te zetten, kan er voor een redelijk budget een zeer productief orderpicksysteem worden gecreëerd, wat liften een interessante optie maakt.

Welke belangrijke voordelen bieden verticale opslagliften ten opzichte van traditionele opslagsystemen?

Het systeem is redelijk “error proof”, aangezien alles met laserpointers wordt aangewezen. Hierdoor is de kans op fouten bijna nihil. Ook kan alles papierloos bevestigd worden, waardoor de kans op fouten nog verder wordt verkleind. De voorraad wordt goed beschermd, want zonder het oproepen van de producten via ERP of WMS is het niet mogelijk om bij de producten te komen. Hierdoor wordt de voorraadjuistheid ook veel beter gegarandeerd dan in een openrekkensysteem. Een bijkomend voordeel van dit systeem is dat de leercurve voor gebruikers kort is en in slechts 30 minuten hebben zij het systeem onder de knie. Dit is vooral belangrijk als er snel moet worden opgeschaald tijdens drukke periodes zoals Black Friday en de eindejaarsperiode.

Hoe zou je de samenwerking met Modula beschrijven en wat maakt hen tot een geschikte partner voor Vanas?

Vanas is trots op de goede, familiaire, innovatieve en betrouwbare samenwerking met Modula, die ondanks hun positie als marktleider op het gebied van VLM's blijven groeien. Modula is zeer reactief en professioneel.

Modula is sterk omdat ze goed naar de markt kijken en snel nieuwe types VLM's ontwikkelen, waarbij ze hun know-how inzetten om de standaard voortdurend te verhogen. Voorbeelden hiervan zijn onder andere de dubbele externe opening, Modula climate control en Modula clean room, die hun standaard technologie aanpassen voor specifieke toepassingen. Modula gaat in het najaar van 2023 weer 2 nieuwe liften introduceren, namelijk de Modula pallet lift en de Modula Next. Meer informatie hierover volgt later.

We spraken ook met Claudio Formaggio R&D Manager bij Modula Italië die het volgende zei: "Sinds onze oprichting in 1987 hebben we altijd de focus gelegd op productontwikkeling en innovatie. Het hart van ons bedrijf is onze Modula Lift, die niet alleen ruimte bespaart maar ook naadloos integreert met ERP-systemen. Onze R&D-afdeling is in de loop der jaren gegroeid en we hebben maatwerkoplossingen ontwikkeld op basis van waardevolle klantenfeedback. Onze toekomstplannen omvat het creëren van dimensionaal compactere magazijnen en oplossingen om te voldoen aan de groeiende vraag in de e-commerce sector. We investeren niet alleen in productontwikkeling, maar ook in ons team. We streven ernaar een innovatiehub te worden door samen te werken met scholen, onderzoekscentra en universiteiten om onze kennis te delen en toekomstige generaties te inspireren."

Een tipje van de sluier: de Modula pallet lift

Modula heeft een nieuwe unieke machine ontwikkeld waarbij paletten op de lades kunnen worden gestapeld met behulp van een transpallet. Dit opent nieuwe mogelijkheden voor Vanas om dit te combineren met traditionele klantomgevingen, aangezien orderpickomgevingen nooit alleen bestaan uit kleingoed en liften. Vanas kijkt altijd naar welk type producten, afmetingen en rotatiesnelheden een klant werkt om dit te koppelen met de passende oplossing, vaak in de vorm van een hybride oplossing, omdat er nooit één systeem is dat bij alle producten past, ook geen VLM. De palletlift kan hierbij een goed onderdeel zijn en deze lift zal binnenkort in de Benelux beschikbaar zijn.

Hoe zorgt Vanas ervoor dat haar medewerkers goed opgeleid en bekwaam zijn in het gebruik van de verticale opslagliften?

Modula heeft een internationaal opleidingsprogramma waarmee Vanas haar service- en salesteams opleidt. Vanas heeft ook haar eigen ISO9001 gecertificeerde en VCA opleidingen. Nieuwe monteurs worden opgeleid door werfleiders of projectleiders tot ze klaar zijn voor de volgende stap. Service monteurs hebben een goed stappenplan voor installaties, onderhoud en reparaties dankzij de 34 jaar ervaring van Vanas. Zo komt het ook wel eens voor dat de monteurs van Vanas niet alleen leren van de monteurs van Modula, maar ook andersom. Zoals dat in een goed partnerschap gaat.

Om te zorgen dat we de optimale totaaloplossing ontwerpen voor klanten hebben we gespecialiseerde logistieke engineers. Deze logistieke engineers worden ondergedompeld in de techniek, de functionaliteiten en capaciteiten van de systemen. Indien mogelijk gaan ze ook mee bij installaties om alles beter onder de knie te krijgen. Naast technische kennis is ook het totaalconcept belangrijk en weten hoe je het moet implementeren. Er zijn diepgaandere trainingen over magazijnprocessen, softwaretoepassingen en verschillende realisaties die Vanas heeft gedaan. Het volledige traject duurt zeker een half jaar waarbij ze meegaan met meer ervaren logistics engineers om zo de concepten uit te werken. Intern kunnen ze ook overleggen met collega's over hun concepten om tot de beste uitwerkingen te komen. Bij grotere projecten bijt een team van logistics engineers zich vast in de uitwerking in plaats van slechts één persoon.

Onderhoudt Vanas de Modula liften ook zelf?

Vanas doet al het onderhoud zelf, wat meestal één keer per jaar gebeurt. In geval van storingen kunnen ze snel ter plaatse zijn met hun eigen monteurs die reserveonderdelen bij zich hebben om het probleem op locatie van de klant op te lossen. Ze streven ernaar om binnen 4 uur bij de klant te zijn en bieden 24/7 service aan. Klanten kunnen kiezen uit verschillende service opties op basis van de urgentie van hun behoeften.

Het inrichten van een Modula lift kan nogal een forse klus zijn, hoe ziet zo’n project er uit van begin tot eind?

Zodra er een akkoord is met de klant, organiseert Vanas enkele maanden voor de installatie een vooropleiding in hun gebouwen. Klanten worden uitgenodigd en krijgen demonstraties met de demomachines om hen te laten zien hoe ze optimaal kunnen werken. Op die manier kan de klant zich voorbereiden met zijn data en tijd nemen om al zijn artikelen te definiëren. Zo kan na installatie het opstarten van de machines versneld en eenvoudig worden gedaan. Vanas bespreekt met de klant ook in welke mate de klant deze voorbereidingen zelf wil doen of dat ze willen dat Vanas hen volledig ontzorgt en hun partners inschakelt die gespecialiseerd zijn in verhuisdiensten van artikelen in hun liften met hun software. Zo kunnen klanten eventueel worden ondersteund om die voorbereidingswerken voor hen klaar te maken. De totale duurtijd van zo'n project is ongeveer 1 week installatietijd per machine, afhankelijk van de complexiteit. Soms wordt dit geïnstalleerd in combinatie met rollenbanen of software. Na de installatie is er ook nog een opleiding ter plaatse en kan de klant alles testen en beginnen met de machine te vullen. Hier biedt Vanas ook de mogelijkheid om het vullen van de machine te laten gebeuren door één van hun partners.

Hoe ziet een typische VLM klant eruit? Wat voor bedrijven zijn dat?

We kunnen dit in grote lijnen opdelen in drie types klanten:

- De basisklant die een lift puur gebruikt voor plaatbesparing en het soms zonder software gebruikt.

- Toepassingen in een onderhoudsmagazijn waarbij een gebruiker zelf zijn goederen uit de liften kan halen en 24/7 beschikbaarheid wil hebben van alle wisselstukken. Een correcte inventaris en plaatsbesparing zijn daarbij belangrijk, waarbij de software van Vanas wordt ingezet in combinatie met een camerasysteem dat ook waakt en real-time inzage geeft in de inventaris.

- De logistieke operaties waarbij alles draait rond orderpicking en plaatsbesparing, vaak gaat het dan over de verhoogde productiviteit van de orderpickingsnelheid van de gebruikers. Hierbij wordt de logistieke WMS-software van Vanas vaak geïmplementeerd.

Bedrijven in een logistieke omgeving waarbij het gaat om verhoogde productiviteit komen uit allerlei sectoren zoals bijvoorbeeld: pharmaceutica, automotive, e-commerce, fashion, voeding en cosmetica. Bedrijven in een technische omgeving zoals de agrarische sector maken ook gebruik van VLM's om onderdelen en wisselstukken op te slaan op een veilige en compacte manier. Het voordeel van Modula systemen is dat de lades 4 meter breed en 80 cm diep zijn, waardoor er weinig beperkingen zijn qua artikelgrootte.

Wat zijn enkele van de grootste Modula projecten die Vanas al gedaan heeft?

Het grootste project binnen de Benelux betreft een eenmalige implementatie bij Lasaulec, waarbij gestart is met 4 Modula-liften, vervolgens naar 8 liften is gegaan en uiteindelijk naar 32 liften met rollenbanen. Er staan nog 24 bijkomende liften gepland voor 2025. Buiten de Benelux hebben ze een vergelijkbaar succesverhaal bij klant KS Tools, waarbij maar liefst 32 VLM's zijn geplaatst.

Het grootste project binnen de Benelux betreft een eenmalige implementatie bij Lasaulec, waarbij gestart is met 4 Modula-liften, vervolgens naar 8 liften is gegaan en uiteindelijk naar 32 liften met rollenbanen. Er staan nog 24 bijkomende liften gepland voor 2025. Buiten de Benelux hebben ze een vergelijkbaar succesverhaal bij klant KS Tools, waarbij maar liefst 32 VLM's zijn geplaatst.

Hoe lang gaat een Modula lift mee?

Tot op heden heeft Vanas nog geen enkele lift moeten vervangen, wat aantoont hoe professioneel de Modula systemen zijn. Een goed voorbeeld hiervan is bij klant AP Logistics, waar sinds 1998 Modula liften geïnstalleerd zijn die nog steeds perfect werken en ook nog steeds ondersteund worden door Modula.

Als Vanas al meer dan 1600 VLM’s heeft geplaatst is de markt dan nog niet verzadigd?

De markt blijft groeien, aangezien logistiek actueel blijft en er nog altijd sprake is van plaatsgebrek en een tekort aan personeel. Vanas biedt de perfecte oplossing met VLM-systemen in combinatie met rollenbanen om aan deze behoeften te voldoen.

Tot slot: Hoe zie je de toekomst van opslag- en logistieke oplossingen in onze branche en welke rol zullen verticale opslagliften daarin spelen?

In de toekomst wordt de markt voor automatisatie van magazijnen en opslagsystemen steeds complexer door de groei van verschillende leveranciers en fabrikanten. Dit maakt het voor klanten moeilijker om de juiste keuze te maken. Om deze reden wil Vanas niet enkel liften aanbieden, maar ook optreden als totaal systeem integrator en klanten helpen bij het vinden van de best passende oplossing. Dit wordt op basis van de specifieke behoeften van de klant bekeken om altijd de beste automatisering te adviseren.

Liften blijven in de toekomst een belangrijke rol spelen vanwege hun budgetvriendelijkheid, hoogteoptimalisatie en de mogelijkheid om een grote variatie aan producten op te slaan. Er kan vandaag een klein product in geplaatst worden en de volgende dag kunnen er grotere producten in worden geplaatst, waardoor er snel kan worden gewisseld tussen verschillende producttypes.

Een interessante ontwikkeling is de toenemende samenvloeiing van VLM's met andere technologieën, zoals picking door robots. Hierbij worden de VLM's gepickt of gevuld door een Autonomous Mobile Robot (AMR) die de bakken in de lift steekt en er weer uit haalt. Dit laat zien dat opslagsystemen zich kunnen integreren met externe systemen zoals robots en AMR's.

Ontvang vrijblijvende expertise

Heeft u vragen of wil u graag advies om uw logistieke processen te verbeteren met onze oplossingen? Klik hier en neem contact met ons op.

Wilt u een persoonlijk advies

Haal maximaal voordeel uit uw opslagsysteem met onze op maat gemaakte software