Door de voortdurende groei verhuisde het bedrijf naar de huidige vestiging in Oudenaarde. Ook hier barstte het bedrijf na verloop van tijd bijna uit de voegen. Alle voorraad werd in magazijnrekken opgeslagen en lag verspreid over de rekken in het magazijn. De speurtocht naar de benodigde onderdelen betekende een enorm tijdverlies. Het bedrijf zocht naar een manier om de bestaande structuur uit te bouwen zonder plaatsverlies. Vanas Engineering leverde de oplossing, met de Modula verticale liftsystemen.

Van den Dorpe koos voor 2 ML75D.liften. Het werk dat voorheen door zeven pickers gedaan werd, wordt nu opgevangen door 1 fulltime magazijnmedewerker. De voorraadartikelen worden zonder ruimteverlies optimaal opgeslagen en de 'dode' voorraad stock is weggewerkt. Het hele proces wordt aangestuurd met Gigasoft.Extended, een softwarepakket van de softwareafdeling bij Vanas Engineering

Stefaan Vanovervelt: "Bij Van den Dorpe is niet de bestelling het scharnierpunt, maar de oplevering en wat daarna komt. In aanloop naar een goede oplevering hebben we nuttig en goed advies gekregen van Vanas Engineering op het gebied van het parametriseren van de artikelen. Zo hebben we ons zeer goed kunnen voorbereiden, waardoor we nu kunnen genieten van een optimale invulling en werking van onze Modula stockageliften."

BEFORE & AFTER:

Plaatsbesparing tot 90%

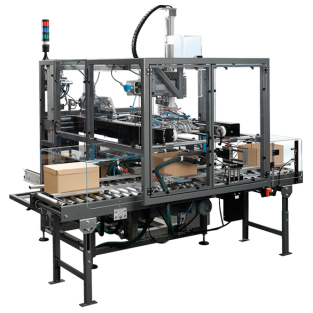

Constante veranderingen in het assortiment van Van den Dorpe, en de daarbij horende groei in het aantal reserveonderdelen, resulteerde in plaatstekort. Het magazijn was onoverzichtelijk geworden, waarbij te veel artikelen te dicht bij/op elkaar lagen. Nog meer rekken plaatsen was geen optie meer en daarom viel de keuze op twee Modula liften, type ML75D.

De 2 Modula opslagtorens staan buiten het magazijn, in de hal met de gebruiksklare tweedehands heftrucks. In deze grote ruimte is meer vrije hoogte beschikbaar.

De (dubbele externe) uitname-opening is in de muur verwerkt naar het magazijn toe, achter de toonbank van de magazijnmedewerker. Zo wordt heel efficiënt gewerkt: De kleinere artikelen (+/- 22.000 onderdelen) liggen massaal opgeslagen en netjes gesorteerd in de verticale opslagliften. De rekken worden nu opnieuw gebruikt voor de grotere, daarvoor bestemde, goederen.

De goederen die voorheen meestal in kartonnen bakje gesorteerd lagen, zijn nu in de Modula’s ondergebracht. Dit heeft enorm veel plaats gemaakt om de steeds toenemende referenties en aantallen van de grotere onderdelen zoals ruiten, op een overzichtelijke manier in de vrijgekomen ruimte op te slaan.

Qua legbordoppervlakte bedroeg dit zo’n 580m² die is vrijgekomen.

Qua grondoppervlakte vertaalt zich dit in +/-250m² à 300m² die is gereduceerd tot een footprint van 36m², dus een besparing van +/-85%..

Sneller werken

Elke Modula Lift is voorzien van de dubbele externe uitname-opening. Hierdoor worden wachttijden vermeden. Zie hier waarom er voor een externe dubbele aflegpositie gekozen is.

Vroeger waren zeven mensen aan het werk om achter elkaar orders te verwerken, tussen 6 en 18u. Dit is herleid tot 1 FTE die bevoegd is voor het volledige magazijn. Desgewenst worden orders nu probleemloos verwerkt in batch, met efficiënte en snellere picking als gevolg.

0% Fouten

Voorheen waren er zeven pickers, zonder enige vorm van controle. Deze zijn nu vervangen door slechts 1 full-time magazijmedewerker, die verantwoordelijk is voor orde, netheid en optimale invulling. Alles gaat alleen via hem op een gecontroleerde manier.

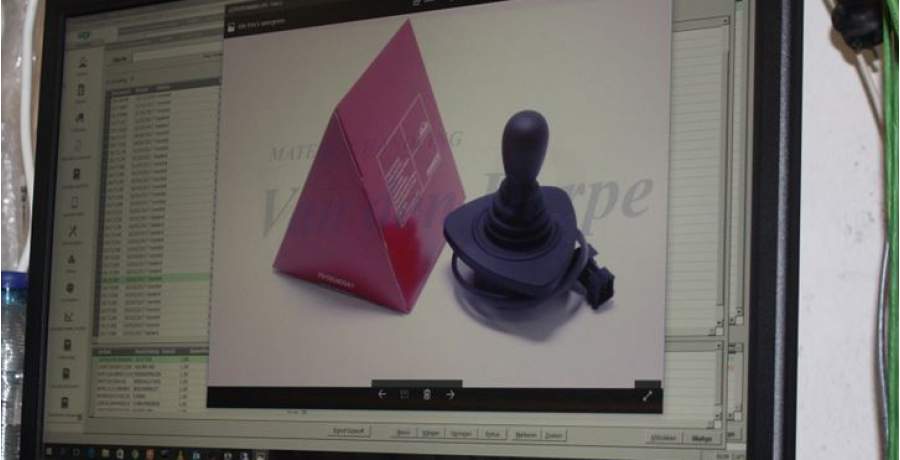

Bij twijfel over een gevraagd onderdeel door een monteurs kijkt men eerst naar de gekoppelde jpeg. afbeelding van het artikel alvorens een picking te lanceren.

Vereenvoudigde administratie

De voorbereiding hiervan was zeer uitgebreid: het hele handboek is stap voor stap gevolgd. Nu alles is bepaald (aantal per vakgrootte etc.) verloopt het volledige proces volgens de juiste procedure en plukken we de vruchten.

Het gebruik van de jpeg.afbeeldingen heeft inmiddels verder restultaat gegeven in de uitgestuurde offertes naar klanten. Op de foto’s staan ook afmeting, kleur en gewicht van het vertoonde artikel vermeld: handig bij het uitsturen van pakjes! Het gewicht komt bijv. automatisch op de factuur te staan en de producten moeten niet meer gewogen te worden.

Bij het picken wordt gewerkt met prio’s (Op te sturen / Service / Toonbank), waardoor alles netjes op het gewenste tijdstip bij de juiste persoon komt.

Locaties in de rekken worden trouwens mede beheerd door de Gigasoft.Extended WMS software.

Daling verbruik tot 50%

Vroeger was men niet zeker of een bepaald onderdeel nog in voorraad was of op welke plaats dat onderdeel dan lag. Alles lag verspreid over de rekken in het magazijn. Gevolg: voor de zekerheid werden grotere aantallen dan nodig besteld. Maar op die manier groeide de dode stock.

Nu is dit alles gecontroleerd op basis van een een min-max, waardoor de voorraadwaarde is gedaald. De dode stock wordt traceerbaar en weggewerkt. Dat betekent nog meer plaats- en kostenbesparing.

Stofarm

In de Modula lift liggen alle artikelen stofarm opgeslagen te wachten tot het moment dat ze uit de opslagtoren gehaald worden.

Inventarisjuistheid tot 99,99%

Het WMS systeem zorgt voor een continue voorraadtelling. Men is niet meer afhankelijk van de kennis van bepaalde personen.

De Gigasoft.Extended software genereert bovendien bestelvoorstellen volgens vooraf bepaalde parameters.

Ergonomisch werken

De producten in de Modula liften worden altijd op een ergonomische hoogte aangeboden.

OPSTELLING:

2 Modula liften type ML75D, hoogte = 8.100 mm:

- 58 gladde laden, 120 mm hoog, 750 kg draagvermogen

- 58 gegleufde laden, 120 mm hoog, 750 kg draagvermogen

Elke lift is voorzien van:

Software:

- Licentie Gigasoft.Extended: Bidirectionele koppeling met het ERP

- Module Picture

- Automatisch locatiebeheer

- Fingerprint authenticatie

- Modula Picture viewer editor.

Klik op MAGAZIJNINRICHTING voor een algemeen overzicht